Сборка двигателя или крутящий момент против усилия затяжки

Вещи, о которых пойдет речь в этой заметке, являются крайне важными для правильной и успешной сборки, как любого элемента двигателя, так и всего мотора в целом. Для упрощения, мы дадим лишь общие принципы решения этих вопросов. Ведь полезной информации накоплено столько, что она не уложится и в 50-страничную научную статью.

Что такое крутящий момент?

По определению, крутящий момент – это какое усилие требуется для вращения какого-либо объекта.

Чтобы его определить, в мире сборки любых узлов и агрегатов, в частности, при сборке двигателя, мы пользуемся динамометрическим ключом, как измерительным прибором. Причем, для узла, который вы собираете, это все равно, что использовать рулетку для изменения температуры. То, что нам на самом деле нужно – это величина усилия, стягивающего собираемые детали. Однако в повседневной практике измерять стопроцентное измерение усилие «зажима» и «стягивания» очень непрактично и дорого. Подобное может быть оправдано только в опытно-конструкторских разработках.

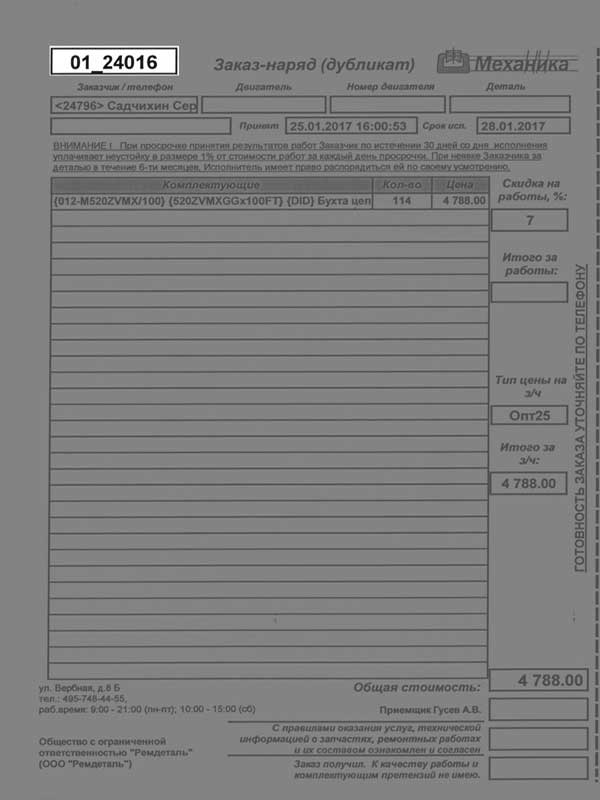

Усилие «стягивания», являющееся очень важным для надежности и долговечности узла или агрегата, удобно измерять только в лабораторных условиях. Подобный прибор по своему устройству достаточно прост и выглядит как толстое стальное кольцо, с тензометром внутри, который соединяется с отдельным электронным блоком. Для имитации собираемого узла применяют набор тонких прокладок или шайб и вставок, чтобы крепежный болт был установлен, как показано на рисунке. Например, чтобы имитировать толщину головки блока цилиндров, шайбы, проставки и прокладка головки блока должны обеспечить такую же рабочую длины резьбы в отверстии для болта.

Для того, чтобы правильно и без проблем собрать узел, агрегат или двигатель вы должны учитывать действие следующих факторов. Большинство из них можно контролировать визуально. Ниже мы приводим описания каждого пункта для проверки:

- Состояние отверстия для болта

- Состояние самой резьбы на крепежном элементе (болт, шпилька и т. д.)

- Центрирование

- Смазка (так как она влияет на коэффициент трения)

- «Сопротивление» прокладки (если она есть)

- Преодоление статического трения, или (как сказал один наш приятель) «прилипания»

- Скорость затягивания (так как инерция, действующая на детали, влияет на усилие затяжки)

- Качество или конструкция крепежных элементов

- Усилие, при котором удлиняющийся при затяжке, крепеж начинает деформироваться

- Усилие, при котором происходит пластическая деформация крепежа

Прежде чем объяснять вышеназванные пункты, давайте вкратце обсудим изначальную проблему, связанную с болтовыми соединениями, то есть – преодоление трения. Этот рисунок поясняет как распределяется усилие затяжки в болтовом соединении:

Итак, перейдем к объяснению нашего списка …

Состояние отверстия для болта: в практике ремонта вы можете наблюдать много вариантов состояния отверстия для болта: от «как новое», до «надо резать новую резьбу» и, даже, до необходимости сварки. Резьбовые отверстия могли чиститься проволочными щетками, обрабатываться резцом, повторно нарезаться метчиком или даже использоваться с существующими трещинами. Все это, тем не менее, может обеспечить хорошую работу, просто будьте последовательным.

Резьбовые крепления обычно используются повторно – в режиме «все, что можно». Что же касается самого болта или шпильки, вам нужно знать состояние резьбы на нем, а также степень коррозии стержня болта и несущей зоны под головкой. И вновь, последовательность в принципах – это правило.

Центрирование/установка крепежа по смежным деталями – еще один фактор появления потерь на трение. Здесь есть возможность для боковой нагрузки/изгиба стержня болта, а также появления новой зоны трения на стержне болта.

Смазка – очень важна, особенно при затягивании с очень маленьким усилием. Вы должны быть очень внимательны, чтобы точно выполнить требования руководства по ремонту. Слишком «скользкое» масло может привести к поломке или трещинам в литье и/или повреждению крепежа. И наоборот, повышенное трение, из-за недостаточной смазки, может стать причиной слишком маленького усилия затяжки, что приведет к утечкам рабочих жидкостей или, даже, к поломке болтов и т. д.

«Сопротивление» прокладки играет ключевую роль в порядке затяжки и количестве шагов, потребных для сборки соединения. Многие прокладки сжимаются до определенной точки, затем ослабляются или нуждаются в перераспределении нагрузки – для баланса. Поэтому иногда вы сталкиваетесь с такими требованиями: затянуть болт до значения Х, затем ослабить болт на 180 градусов, затем снова затянуть до Х. Подобные требования к прокладками могут меняться, в зависимости от материала, толщины, относительной твердости и отделки поверхности.

«Прилипание» может стать проблемой, если вы совершаете затягиваете соединение в несколько этапов. Когда есть преднатяг крепежа, к нему можно приложить изрядное усилие, чтобы вращение началось вновь. Если не следовать надлежащей практике затягивания, то в результате крепление может ослабнуть впоследствии. Хорошим примером стало бы затягивание рывками, которое имеет много общего с динамометрическим ключом, с его автоматическим отключением при достижении заданного момента. Это ведет к следующему пункту …

Скорость затягивания, возможно, наиболее распространенная причина неправильно затянутых болтовых соединений. Динамометрические ключи, с автоматическим отключением при достижении заданного момента, имеют вполне заслуженную популярность. Он дает звуковое и силовое оповещение при затягивании болта, которого нет при использовании «пружинящих» ключей с угловой шкалой. Но при всем этом, использование ключа с «кликом» породило много дурных привычек. Наиболее распространенная проблема подобных ключей – это разброс крутящего момента, который является результатом недостаточного или избыточного вращения болта/гайки при затягивании. Медленное, непрерывное и ровное вращение дает лучшие результаты, но мы склонны торопиться и двигаем ключ рывками.

Во многих подобных случаях болт не может правильно преодолеть «прилипание» или «перекручивается» – за счет большой инерции. Это может иметь самые негативные последствия. Имейте ввиду, что болты из качественной стали, со стержнем более 11,5 мм, могут выдержать почти 16 000 Нм крутящего момента, если их затягивать правильно. Небольшая ошибка в величине угла затяжки может изменить это усилие на 5 900 Н в ту или иную сторону. Поэтому нет ничего невероятного в том, чтобы иметь разброс в 11 000 Н на одну головку блока. Как уже сказано выше, будьте внимательны и последовательны.

Качество или конструкция крепежных элементов – это может стать проблемой при сборке, если вы были невнимательны и неправильно определили, какого рода крепеж должно использовать для данного двигателя. Удлиняющиеся при затяжке (до предела текучести) болты сегодня очень распространены, поэтому нужно быть очень внимательным к требованиям производителя по поводу замены или повторного использования болтов.

Предел текучести очень важно идентифицировать.

Это точка, в которой болт переходит предел своей эластичности (упругой деформации) и начинает деформироваться пластически.

То есть это очень желанная характеристика для сборок, таких как болты крепления головки блока, стремящихся «реагировать» на давление возникающее в цилиндрах. График дает краткое описание динамики между углом поворота и усилием затягивания.

Пластическая деформация – это не то, что мы хотим видеть, но мы должны понять этот феномен. При ее достижении болт продолжит растягиваться и, возможно, не лопнет, но уже не покажет увеличение усилия.

И вновь, как уже было сказано в начале заметки, эта информация – всего лишь обзор куда более глубокого исследования, но я надеюсь, что она поможет вызвать некоторые мысли по поводу правильного выбора в использовании динамометрического ключа и того, как мы им пользуемся.

Хорошим инструментом для понимания и обучения тому, что происходит, когда вы затягиваете болт, является тензодатчик. За цену примерно одного профилометра мы сможете увидеть эффект каждого фактора, описанного в этой статье.

С помощью этой информации вы сможете лучше понять причины, которые заставляют нас затягивать крышки установленных коренных вкладышей, или понять, почему не «обжимается» прокладка головки блока.

Похожие статьи